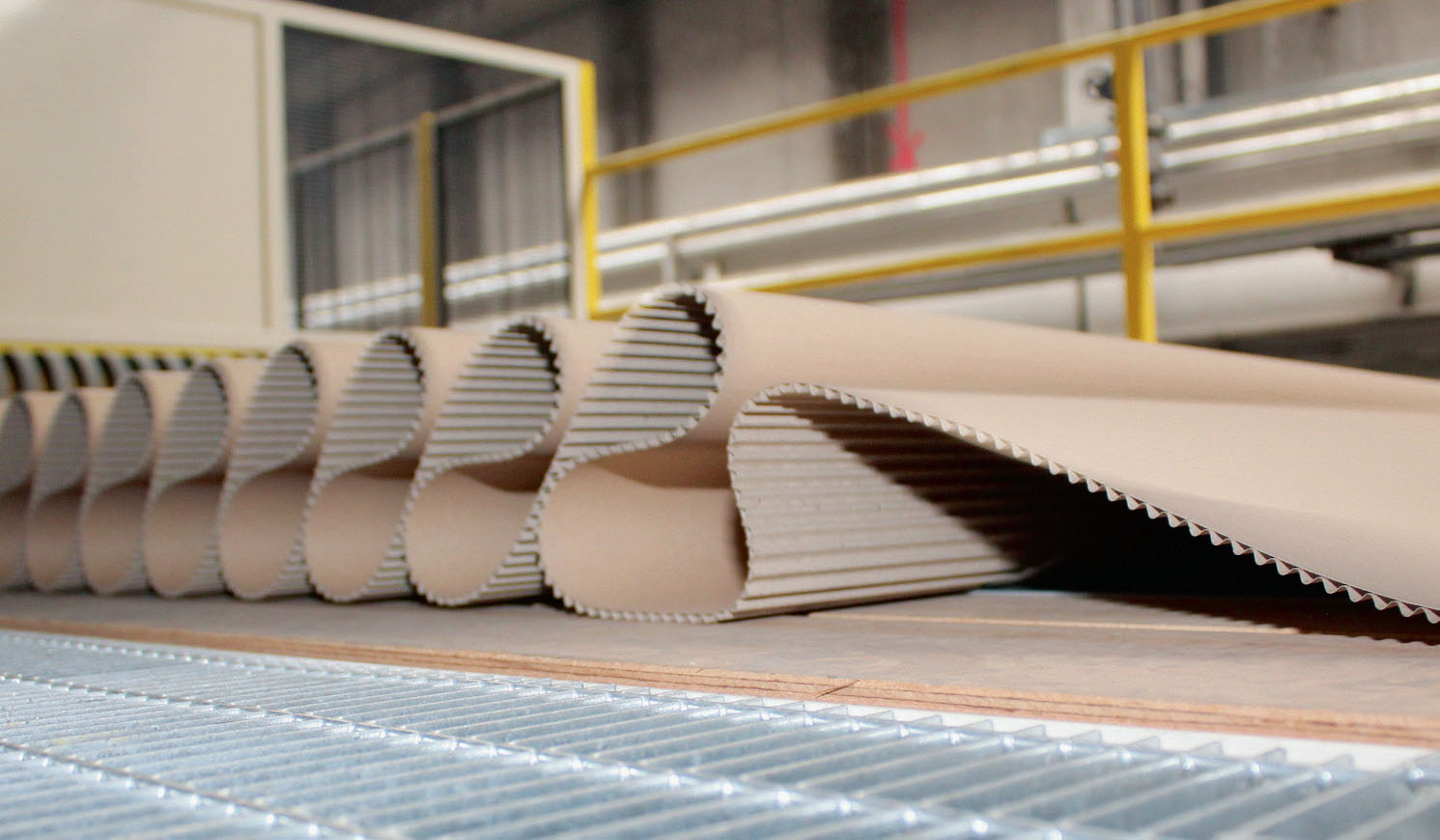

摘要:本文針對瓦楞紙箱包裝行業芯紙和箱紙板的性能檢測與常見問題進行了深入分析。首先概述了原紙的主要性能指標,包括定量、緊度、環壓強度、耐破度、吸水性、耐折度和抗張強度等。隨后詳細介紹了各項指標的檢測方法及相關標準解讀,涵蓋了GB/T和ISO等主要標準。文章還探討了原紙常見質量問題及其原因,并分析了這些問題對瓦楞紙板和紙箱的影響。最后,通過一個企業案例分析,闡述了原紙質量問題如何導致紙箱破損,為行業提供了寶貴的參考和啟示。

關鍵詞:瓦楞芯紙;箱紙板;性能檢測;質量問題;環壓強度;耐破度;吸水性;耐折度;抗張強度;

原紙的性能指標是衡量其質量和適用性的關鍵因素。定量是指單位面積紙或紙板的質量,通常以克每平方米(g/m2)表示,直接影響紙的厚度和強度。緊度是指紙的緊密程度,通過紙的定量和厚度計算得出,高緊度通常意味著更好的強度和耐久性。

環壓強度是評估瓦楞芯紙抗壓能力的重要指標,尤其對于制作紙箱的瓦楞紙板至關重要。耐破度則是指紙或紙板在受到均勻增大的壓力下抵抗破裂的能力,常用千帕(kPa)表示,是衡量包裝材料保護性能的重要參數。吸水性反映了紙或紙板對水分的吸收能力,影響其在潮濕環境中的性能表現。

耐折度是指紙或紙板在反復折疊下的耐久性,通常以雙折疊次數表示,是評估紙板柔韌性和使用壽命的重要指標。抗張強度是指紙或紙板在拉伸過程中抵抗斷裂的能力,常用kN/m表示,直接影響紙箱的抗拉性能和承載能力。這些指標共同決定了原紙的適用性和最終產品的質量。

定量檢測通常采用稱重法,按照GB/T 451.2或ISO 536標準進行。具體方法是將已知面積的紙樣稱重,然后計算單位面積的質量。

緊度檢測則通過測量紙的厚度和定量,按照GB/T 451.3或ISO 534標準計算得出。

環壓強度的檢測依據GB/T 2679.8或ISO 12192標準,使用環壓強度測試儀進行。將試樣置于環形夾具中,施加垂直壓力直至試樣壓潰,記錄最大壓力值。

耐破度檢測按照GB/T 454、GB/T 1539或ISO 2758標準,使用繆倫耐破度儀進行。將試樣夾持在環形夾具中,施加均勻增大的液壓直至試樣破裂,記錄最大壓力值或指數值。

吸水性檢測常用Cobb法,依據GB/T 1540或ISO 535標準。將試樣與水接觸一定時間后,測量單位面積吸收的水量。

耐折度檢測依據GB/T 457或ISO 5626標準,使用MIT耐折度儀進行。將試樣在一定張力下反復折疊,記錄斷裂前的折疊次數。

抗張強度檢測按照GB/T 12914或ISO 1924標準,使用電腦抗張強度試驗機進行,將試樣夾持在夾具中,施加拉伸力直至斷裂,記錄最大拉力和伸長率。

這些檢測方法均需在標準溫濕度條件下進行,以確保結果的準確性和可比性。

原紙作為瓦楞紙板和紙箱生產的基礎材料,其質量狀況起著決定性作用。原紙一旦出現質量問題,必然會對瓦楞紙板和紙箱的性能產生直接且顯著的影響。

當原紙環壓強度不足時,瓦楞紙板的邊壓強度和耐破度會隨之下降。邊壓強度作為衡量瓦楞紙板承受平行于楞向壓力能力的關鍵指標,其降低意味著紙箱在運輸過程中,面對擠壓、碰撞時,抗壓性能大打折扣。在實際堆碼過程中,紙箱很容易因無法承受上層紙箱的重量而發生變形,嚴重時甚至破損,導致內部產品受到損壞。

原紙吸水性差也是一個不容忽視的問題。用這類原紙制成的紙板,在潮濕環境下,吸濕速度極快,極易發生變形。紙板變形不僅會影響后續印刷過程中圖文的清晰度和準確性,還會使紙箱的尺寸發生變化,無法滿足包裝設計的尺寸要求,進而影響產品的包裝效果和運輸安全。

原紙厚度不均同樣會引發一系列問題。由于厚度的波動,制成的瓦楞紙板厚度也不一致,這直接影響到紙箱的尺寸精度。在實際生產和使用中,尺寸精度不足會導致紙箱與產品不匹配,影響包裝效果;同時,在堆碼時,厚度不均的紙箱穩定性較差,容易發生倒塌,造成安全隱患。

耐折度不足的原紙,使得紙箱在反復開合或折疊過程中,無法承受相應的應力,極易發生破裂。這對于一些需要頻繁開啟和關閉的紙箱,如快遞包裝盒、產品展示盒等,會嚴重影響其使用壽命。

抗張強度不足的原紙,不僅會降低紙箱的抗拉性能,當紙箱裝載重物或者在運輸過程中受到拉伸力時,很容易發生斷裂,導致產品散落,造成經濟損失;在生產環節,還可能致使瓦線碎瓦或斷紙等故障頻發。由于抗張強度不足,原紙在瓦線高速運轉的張力作用下,無法承受拉扯,頻繁出現碎瓦現象,導致生產中斷,影響生產效率;嚴重時甚至直接斷紙,迫使生產線停止運作,不僅延誤生產進度,還增加了額外的生產成本與人工成本。

綜上所述,原紙的各種質量問題,無論是強度、吸水性、表面缺陷,還是厚度、耐折度、抗張強度等方面的不足,不僅會對紙箱的外觀和性能造成負面影響,還會因產品損壞、包裝不合格等問題,增加企業的生產成本,引發客戶投訴。長期來看,這無疑會損害企業的聲譽,削弱其在市場中的競爭力。因此,嚴格把控原紙質量,是保障瓦楞紙板和紙箱質量,提升企業效益的關鍵所在。

某紙箱生產企業接到客戶投訴,反映其生產的紙箱在運輸過程中出現大量破損。經調查發現,問題源于使用的瓦楞芯紙環壓強度不足。進一步分析表明,該批次瓦楞芯紙的環壓強度僅為5.5N·m/g,低于標準要求的6.8N·m/g。

通過追溯生產工藝,發現紙漿打漿度控制不當是導致環壓強度不足的主要原因。打漿度過低導致纖維結合力不足,影響了紙張的緊度和強度。此外,濕部化學品的添加比例也存在偏差,進一步加劇了強度問題。

為解決這一問題,原紙供應商企業采取了以下措施:首先,優化打漿工藝參數,提高打漿度至合理范圍;其次,調整濕部化學品添加比例,改善纖維結合力;最后,加強生產過程中的質量監控,增加環壓強度在線檢測。經過改進后,瓦楞芯紙的環壓強度穩定在7.0N·m/g以上,紙箱破損率顯著降低,客戶滿意度大幅提升。

通過對瓦楞芯紙和箱紙板性能指標的深入分析,我們可以清晰地認識到原紙質量對最終產品性能的重要影響。定量、緊度、環壓強度、耐破度、吸水性、耐折度和抗張強度等關鍵指標的嚴格控制,是確保瓦楞紙板和紙箱質量的基礎。標準化的檢測方法和嚴格的質量控制體系,對于識別和解決原紙質量問題至關重要。

本研究表明,原紙的常見質量問題如強度不足、吸水性差、表面缺陷、耐折度不足和抗張強度不足等,會直接導致瓦楞紙板和紙箱的性能下降,增加破損風險。通過案例分享,我們進一步驗證了這些質量問題在實際生產中的影響,并展示了通過工藝優化和質量控制可以有效解決問題。

未來,隨著包裝行業對材料性能要求的不斷提高,原紙生產企業需要持續改進生產工藝,加強質量控制,以滿足市場需求。同時,開發新型檢測技術和智能化質量管理平臺進行紙制品包裝質量大數據管理分,析也將成為紙包裝行業發展的重要方向。只有不斷提高原紙質量,才能確保瓦楞紙板和紙箱產品在激烈的市場競爭中保持優勢,為包裝行業的可持續發展做出貢獻。

本文2025年2月,發表于《紙箱世界》雜志——第184期